- Magazin

- Abo

- Service

- Videos

- Drechsel-Blog

- Lesershop

- DrechslerMagazin

- Abonnement

Abonnieren Sie das DrechslerMagazin

- Einzelausgabe

- Geschenkabo

- Abonnement

- Bücher

- Drechsel-DVDs

- Weiteres

- DrechslerMagazin

- Konto

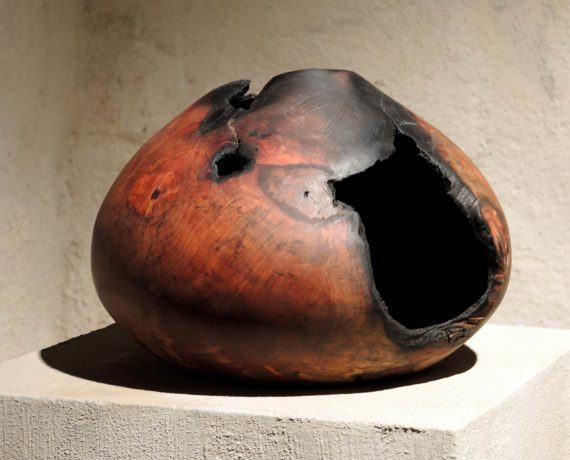

Zirbenbrottopf drechseln

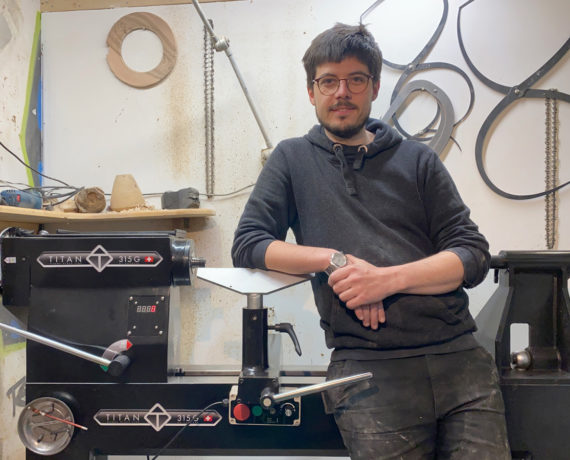

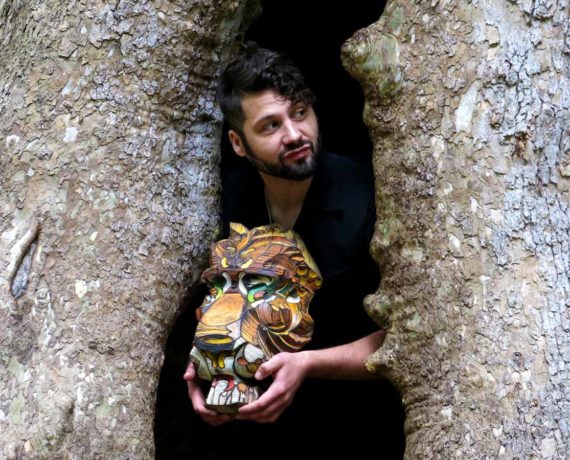

Werkbericht von Philipp Schreistetter

Werkbericht

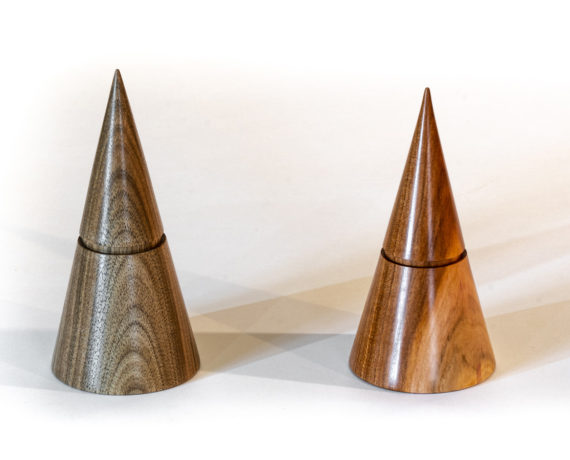

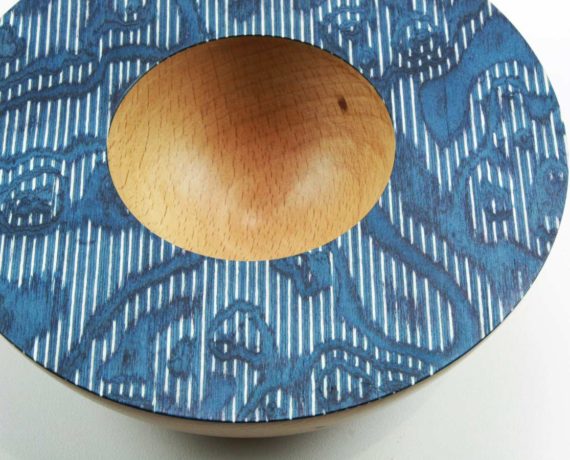

Der beste Ort, Ihr Brot aufzubewahren ist ein Brottopf aus Zirbenholz. Die nachweislich antibakterielle Wirkung des Holzes hält das Brot nicht nur länger frisch, sondern beugt auch der Schimmelbildung vor. Natürlich ist dieses formschöne Behältnis darüber hinaus auch ein schöner Blickfang in jeder Küche. Ich fertige meine Brottöpfe nach dem Vorbild der Originale aus dem Sarntal in Südtirol und zeige nachfolgend meine Vorgehensweise. Gedrechselt wird der Brottopf überwiegend mit der Schalenröhre. Unterstützt wird dieses Werkzeug von einem Tiefenausdrehwerkzeug und dem Meißel, bei der Herstellung des Knaufs kommen außerdem Formröhre und Abstechstahl zum Einsatz.

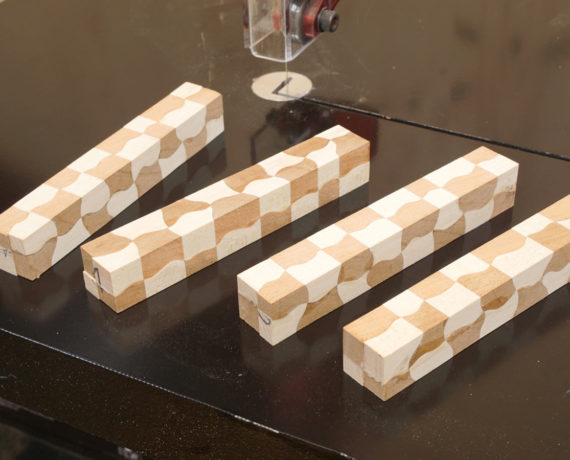

- Der Rohling für das Unterteil des Brottopfes hat einen Durchmesser von 36 cm und eine Höhe von 12 cm. Für den ca. 6 cm dicken Deckel trenne ich die 12-cm-Bohle mit der Bandsäge in der Mitte auf. Unterteil und Deckel werden folglich aus demselben Stamm gefertigt, was ratsam ist, da das Holz somit gleichmäßig arbeitet. Für den Knauf verwende ich eine Längsholzkantel mit den Maßen 50 x 50 mm.

- Der Rohling wird an der späteren Schalen-Oberseite mit Schrauben auf einer Planscheibe befestigt. Für die Oberseite wähle ich hier die zum Kern gewandte Seite des Rohlings.

- Bei dieser Ausrichtung des Materials kann somit Material gespart werden, da die natürliche Stammform durch das Formen der Rundung wegfällt.

- Bei einem Werkstück von dieser Größe und Gewicht wähle ich eine Drehzahl zwischen 600 und 700 U/min.

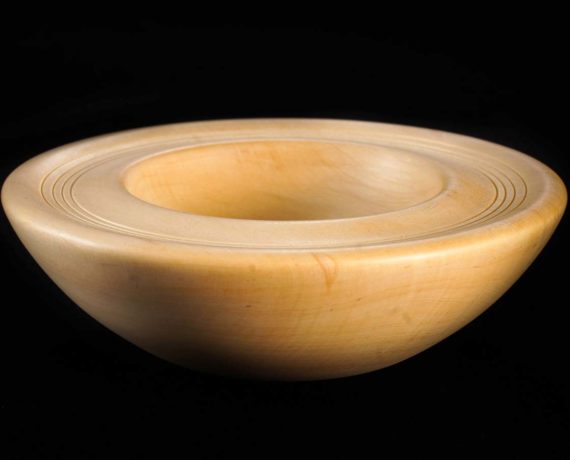

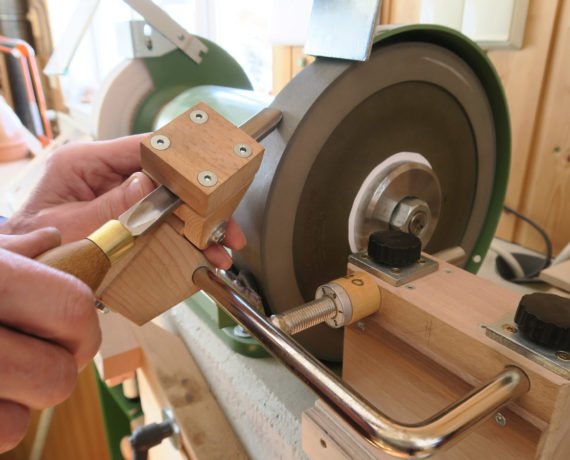

- Zunächst wird dem Rohling die Unwucht genommen, indem ich die grobe Außenform mit steil angesetzter Röhre drehe. Den vollständigen Rundlauf vernachlässige ich jedoch erst einmal. Nun wird die Größe der Standfläche sowie der Rezess angezeichnet.

- Ich arbeite mit der Schalenröhre nach und nach „um die Ecke“. Dazu wechsle ich von der geraden Handauflage auf eine gebogene Ausführung. Mit einer schweren Röhre bereite ich die Form vor. Anschließend nehme ich meine schmale 10er-Schalenröhre und arbeite mit angelegter Fase den finalen Schnitt. Dabei achte ich auf einen harmonischen Verlauf der Außenform.

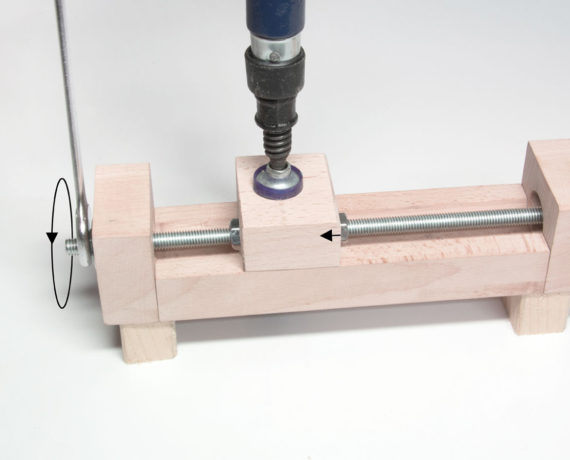

- Mit dem waagrecht aufgelegten Meißel steche ich den Rezess ca. 5 Millimeter tief ein. Der Durchmesser richtet sich nach dem vorhandenen Spannfutter. Es soll auf jeden Fall eine ausreichend große Standfläche verbleiben.

- Um einen besonders sauberen Schnitt zu erhalten, verwende ich wiederum die 10er-Schalenröhre, um das Material aus dem Rezess zu drehen. Dies kann von außen nach innen oder umgekehrt erfolgen.

- Die Standfläche soll nach innen leicht abfallen, damit das Gefäß nur auf dem äußeren und somit größtmöglichen Bereich sicher steht.

Sie möchten weiterlesen? Im DrechslerMagazin Ausgabe 52 (Herbst 2020) finden Sie den vollständigen Werkbericht.