- Magazin

- Abo

- Service

- Videos

- Drechsel-Blog

- Lesershop

- DrechslerMagazin

- Abonnement

Abonnieren Sie das DrechslerMagazin

- Einzelausgabe

- Geschenkabo

- Abonnement

- Bücher

- Drechsel-DVDs

- Weiteres

- DrechslerMagazin

- Konto

Schärfen von Schalenröhre und Spindelformröhre – Grundlagen des Drechselns Teil 7

Bericht von Holger Graf

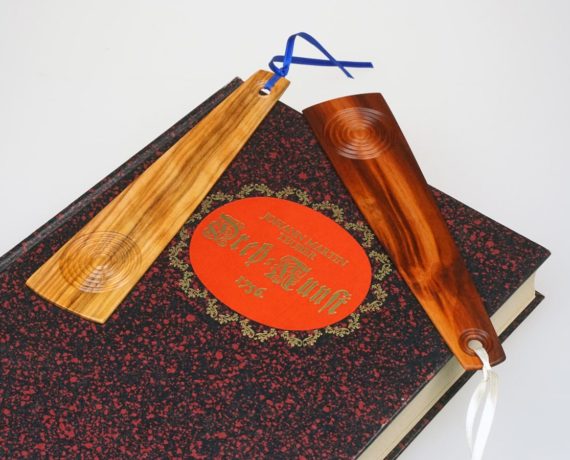

In der Ausgabe 43 sind wir bereits auf das manuelle Schärfen von Schrupp- bzw. Formröhre, Meißel und Abstechstahl am Schleifbock eingegangen. Die entsprechende Schneidengeometrie dieser Werkzeuge ist eher einfach gestaltet und daher auch für Einsteiger ohne spezielle Hilfseinrichtungen nachzuvollziehen. Deutlich schwieriger scheint für die meisten Anfänger, aber auch für viele fortgeschrittene Drechsler, das Freihandschleifen einer Schalenröhre. Erschwerend kommen kursierende Begrifflichkeiten wie Celtic Grind, Irish Grind, Ellsworth-Anschliff, Fingernagelanschliff, Standardanschliff und nicht zuletzt Vorgaben zum „richtigen“ Fasenwinkel hinzu, bei dem die Angaben dann wiederum von 45° bis hin zu über 70° reichen. Es ist schier unmöglich daraus eine verbindliche Information zu ziehen, an der man sich orientieren könnte. In der Tat bietet die Schalenröhre ein breites Feld von Einsatzmöglichkeiten und sicherlich haben die meisten Anschliffformen eine gewisse Berechtigung. Als Einsteiger sollten Sie sich aber nicht zu sehr verwirren lassen, dennoch müssen Sie einige Parameter kennen, um die Arbeitsweise Ihrer Schalenröhre besser zu verstehen. So können Sie die Form der Schneide bewerten und dies hilft Ihnen wiederum beim Schärfvorgang. Gleiches gilt auch für die Spindelformröhre, deren Schneidenform wir hier ebenfalls genauer betrachten möchten. Mit diesen Werkzeugen haben wir zwei Hauptakteure der Drechslerei zusammengefasst, mit denen Sie zukünftig sicherlich sehr viel arbeiten werden. Die Spindelformröhre wird vordergründig für Längsholzarbeiten und die Schalenröhre überwiegend für Querholz verwendet.

Spindelformröhre

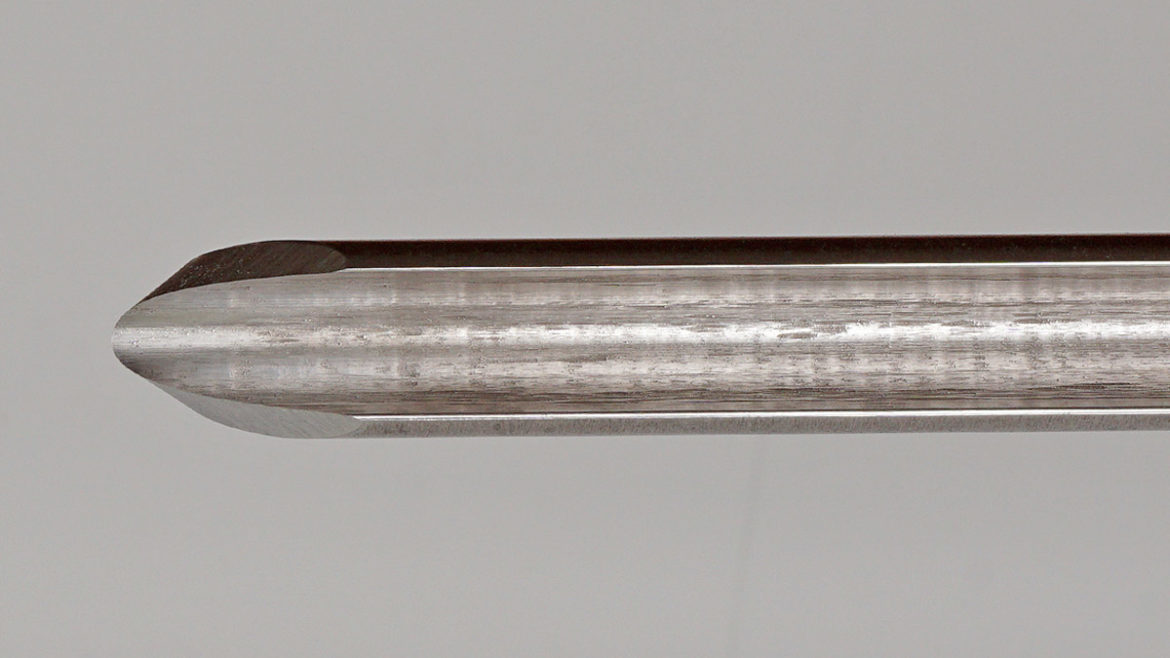

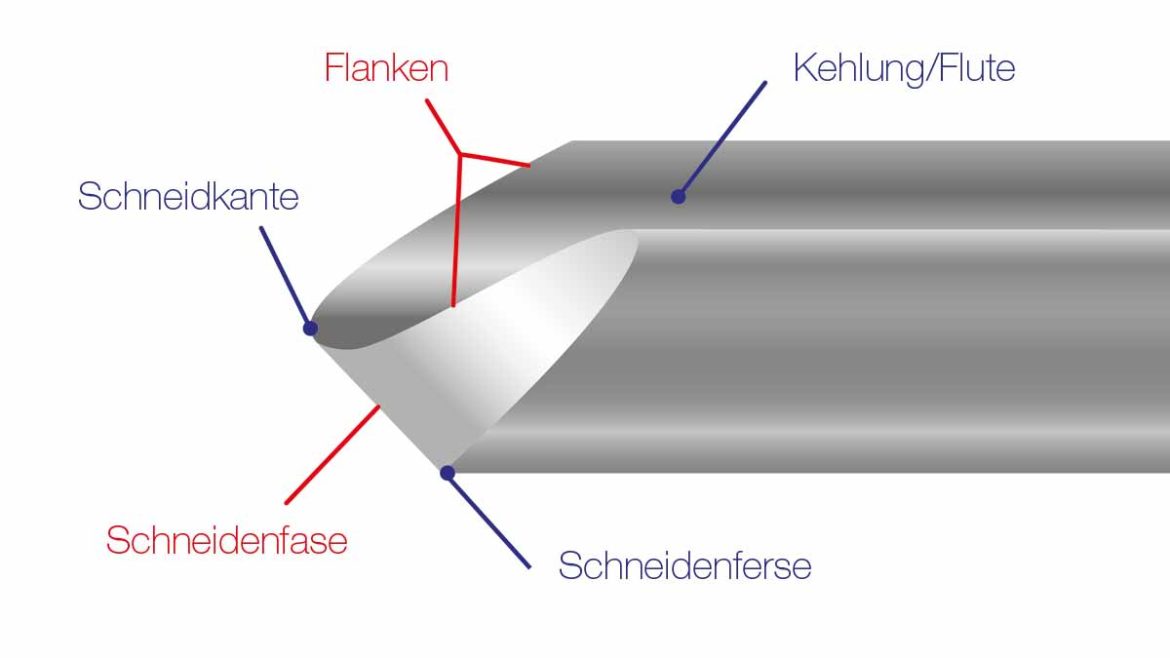

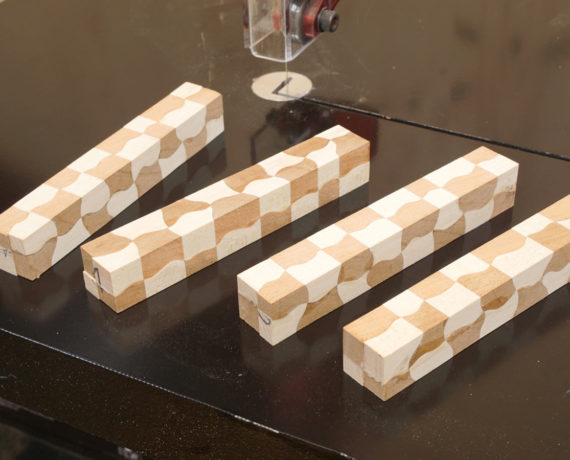

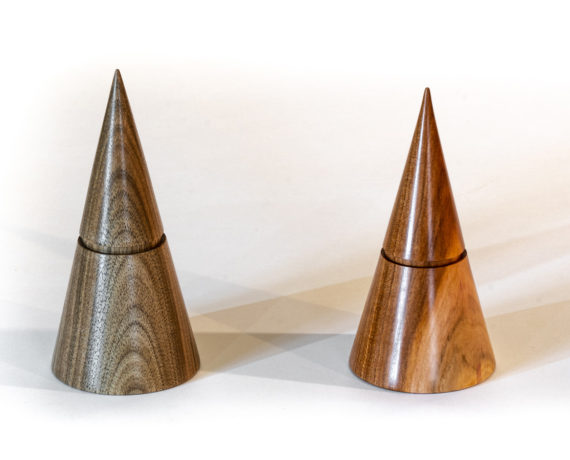

Die Spindelformröhre ist aus einem Rundstahl gefertigt und aufgrund der Auskehlung ähnelt sie auf den ersten Blick einer Schalenröhre. Bei genauerer Betrachtung ist die Spindelformröhre jedoch deutlich flacher ausgefräst und so entsteht ein Werkzeugquerschnitt, der dem einer klassischen Formröhre doch deutlich näherkommt. Und genau hier ist die Spindelformröhre auch anzusiedeln, denn mit ihr erledigt man überwiegend Detailarbeiten in Längsholz. In verhältnismäßig kleinen Durchmessern von 6, 10 oder 13 Millimetern bietet sie aufgrund des Querschnitts selbst bei weitem Werkzeugüberhang eine gute Stabilität. Flach ausgeschmiedete Formröhren in dieser Größe neigen enorm zum Flattern. Die Spindelformröhre ist hingegen auch in der Handhabung sehr drehfreudig und bietet somit deutliche Vorteile beim Drechseln feiner Profile. Dazu empfiehlt sich ein sogenannter Fingernagelanschliff. Dies bedeutet, dass die Schneidenspitze einen kleinen Radius aufzeigt und die beidseitigen Flanken gleichmäßig und weit nach hinten geschliffen sind. Für eine hohe Schärfe und um sehr weit in entsprechende Profile eintauchen zu können, beträgt der Fasenwinkel der Schneide zwischen 25° bis 40°, ist also verhältnismäßig spitz ausgeführt. Die weit zurückgeschliffenen Flanken reduzieren dabei die Gefahr, dass sich das Werkzeug beim Aufstellen im Holz verfängt, bspw. beim Drehen eines Rundstabs oder eine Hohlkehle.

Schärfvorgang

Soweit Sie den Schärfvorgang einer Schrupp- und Formröhre vorab bereits geübt haben, wird Ihnen das Führen einer Spindelformröhre an der Schleifscheibe deutlich einfacher von der Hand gehen. Das Schärfen der deutlich größeren Schneidenformen liefert Ihnen hier eine gute Grundlage für den nachfolgenden Bewegungsablauf. Die breite Schruppröhre liegt allerdings auch mit mehr Fläche auf dem Schleifstein als die Spindelformröhre. Es ist daher sehr wichtig, dass Sie nun mit möglichst wenig Druck arbeiten. Rasch könnte die schnell laufende Scheibe zu viel Material abtragen und die Form der Schneide zu stark verändern.

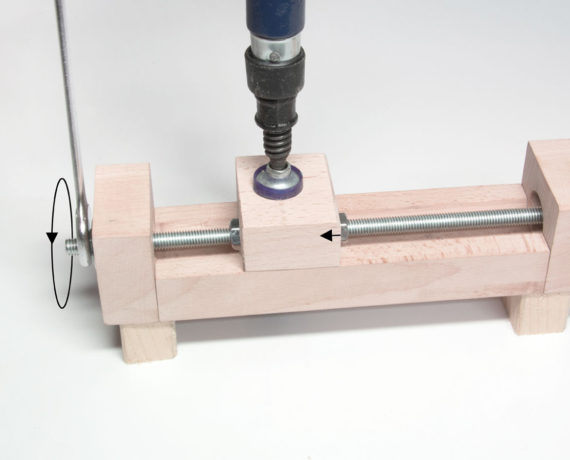

Die Spindelformröhre wird zuerst in der Flucht zur Schleifscheibe ausgerichtet. Der Stahl wird dabei locker zwischen bzw. auf den Fingern vor der Schleifscheibe positioniert. Hierbei sollte die Hand auf einer Werkzeugauflage abgestützt werden, um den fixen Drehpunkt für einen möglichst flüssigen Bewegungsablauf zu bilden. Die andere Hand hält das Heft und übernimmt genau diesen Bewegungsablauf. Die Höhe des Heftes richtet sich nach der Werkzeugfase, die auf gesamter Länge an der Schleifscheibe anliegen muss. Kontrollieren Sie dies zuerst an der stillstehenden Schleifscheibe und prägen Sie sich diese Position ein. Nun starten Sie den Schleifbock und führen das Werkzeug vorsichtig mit der Fase zur Scheibe. Sobald die ersten Funken über der Schneidkante zu erkennen sind, startet man die Drehung der Röhre über das Werkzeugheft, das zusätzlich zur Seite geschwenkt wird. Im Bereich der seitlichen Flanken schieben Sie den Stahl einige Millimeter der Schleifscheibe entgegen. Dadurch wird die Schneide etwas angehoben und die Flanken nach hinten zurückgeschliffen. Der gesamte Bewegungsablauf sollte langsam und möglichst gleichmäßig stattfinden, und sobald die Röhre seitlich etwa um 90° aufgestellt ist, leiten Sie eine identische Rückwärtsbewegung ein. Dadurch erreichen Sie die Ausgangsposition, über die Sie das Werkzeug hinwegdrehen und die andere Seite der Schneide schleifen. So wechseln Sie hin und her zwischen Startposition, dem ersten Wendepunkt auf der seitlichen Flanke, zurück über die Startposition bis zur gegenüberliegenden Schneidenflanke und wiederum zurück zur Startposition. Dieser Vorgang wird mehrfach wiederholt und darauf geachtet, dass die Schneidenspitze rund geformt ist und die beiden auslaufenden Seiten möglichst gleichmäßig erscheinen. Notfalls sollten Sie entsprechende Bereiche korrigieren.

Sie möchten weiterlesen? Im DrechslerMagazin Ausgabe 44 finden Sie den vollständigen Artikel.

Entdecken Sie alle Artikel unserer Grundlagen-Reihe.