- Magazin

- Abo

- Service

- Videos

- Drechsel-Blog

- Lesershop

- DrechslerMagazin

- Abonnement

Abonnieren Sie das DrechslerMagazin

- Einzelausgabe

- Geschenkabo

- Abonnement

- Bücher

- Drechsel-DVDs

- Weiteres

- DrechslerMagazin

- Konto

Flache Rezesse drehen

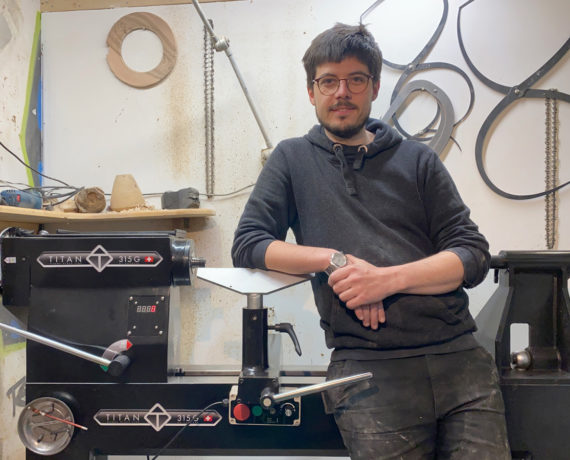

Werkbericht von Terry Martin

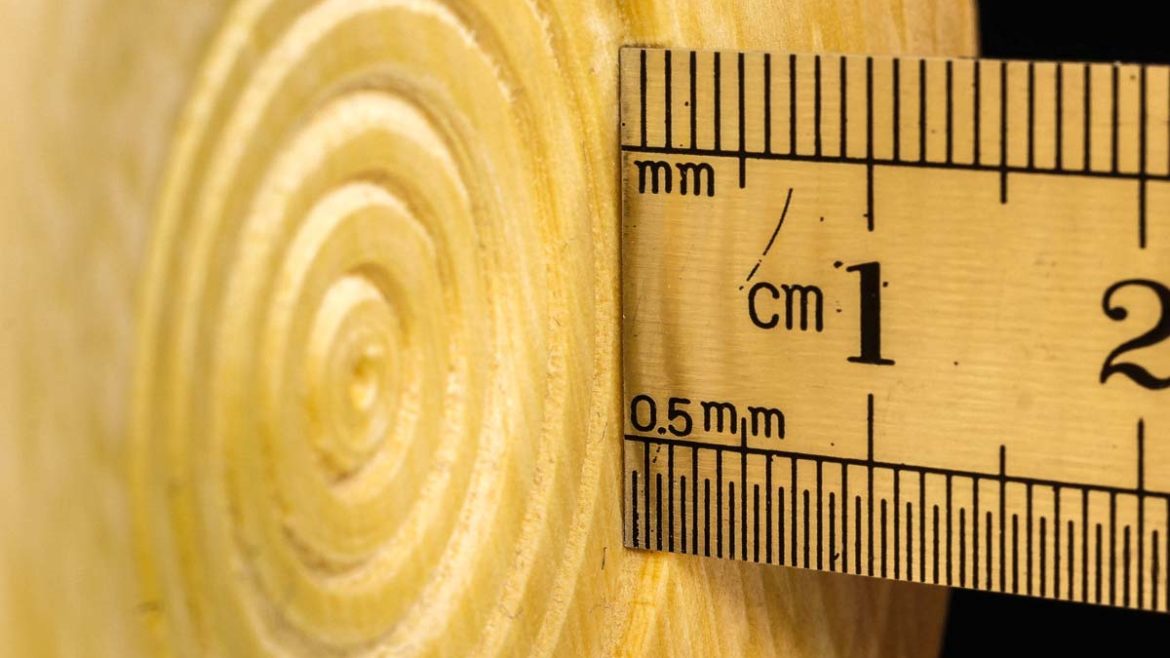

Seit über dreißig Jahren predige ich nun, dass die gedrechselten Rezesse von Schalen in der Regel viel größer gefertigt werden, als es erforderlich wäre. Manchmal könnte man meinen, der Rezess selbst sei eine Schale. Dennoch ist das Spannen über einen Rezess eine sinnvolle Methode, insbesondere, wenn ein weniger dichtes Holz verwendet wird. Vor vielen Jahren begann ich also zu experimentieren, wie flach ein Rezess gedrechselt werden kann, um trotzdem noch seinen Zweck zu erfüllen und habe erfolgreich Schalen mit einer Spannaufnahme von lediglich einem Millimeter gedrechselt. Im nachfolgenden Bericht werde ich die Fertigung einer Schale mit einem lediglich 1,5 Millimeter tiefen Rezess zeigen und zeitgleich versuchen, einige Vorurteile bezüglich des Herstellungsprozesses aus dem Weg zu räumen. Denn nur weil sich einige Methoden bewährt haben und die meisten Drechsler auf eine gewisse Art und Weise vorgehen, muss eben diese nicht die beste Herangehensweise sein.

Werkbericht

Es gibt fünf Punkte, die es beim Drechseln dieser Schale zu beachten gilt:

- Der Durchmesser der Aussparung sollte genau dem Durchmesser der Spannbacken entsprechen, damit diese exakt formschlüssig sind.

- Die Backen sollten plan am Boden der Aussparung anliegen.

- Um den Rezess sollte ausreichend Holz vorhanden sein, damit die Backen gespreizt werden können, ohne das Werkstück zu beschädigen.

- Durch einen hinterschnittenen Rezess erreichen Sie eine optimale Anlagefläche der schwalbenschwanzförmigen Backen und erhöhen die Spannwirkung

- Wenn ein Objekt auf diese Weise aufgespannt wird, sollten Sie langsam Span abnehmen und nicht zu viel Druck auf das Werkstück ausüben.

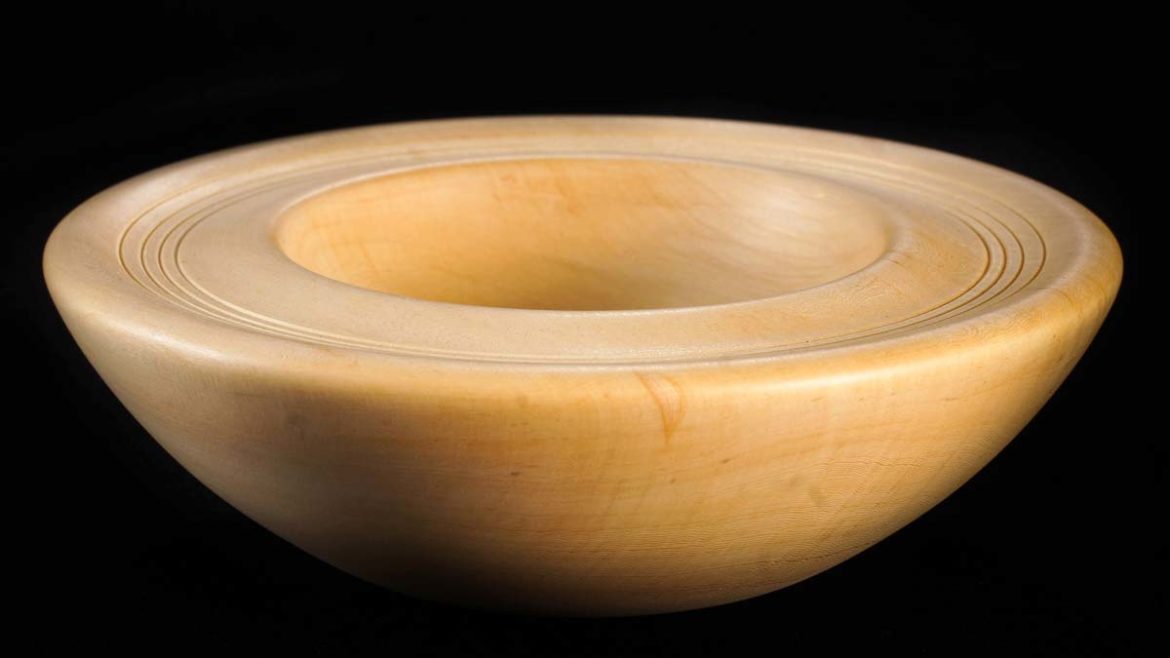

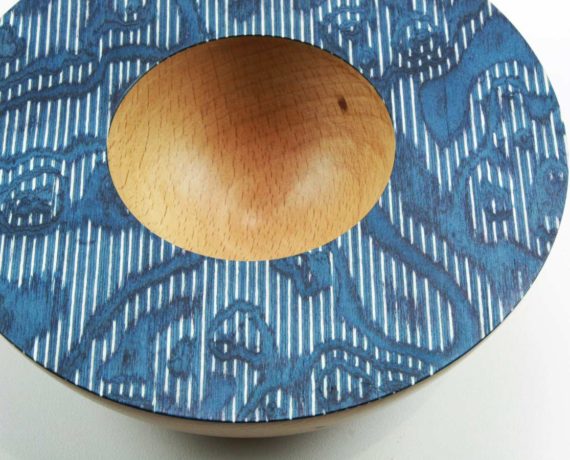

Die Idee für diese Schale kam mir, als ich ein Stück Huon Pine erhielt. Dieses Holz ist äußerst selten und wertvoll und ich wollte ein Objekt fertigen, das diesem speziellen Holz auch würdig ist. Zunächst musste ich mir überlegen, wie ich den Rohling auf der Drehbank montieren werde. Das Holzstück ist lediglich 10 Zentimeter dick, weshalb ich mich für ein Schraubfutter entscheide. Bei einem dünneren Rohling ist es wichtig, dass das Loch für die Aufnahme nicht zu tief gebohrt wird.

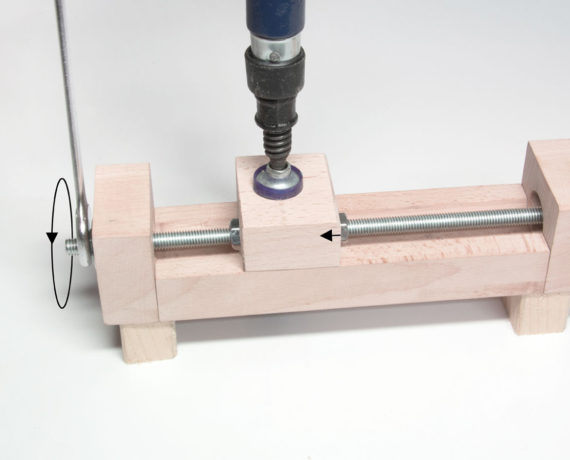

Um die Bohrtiefe zu bestimmen lege ich das Schraubfutter auf meinen Bohrmaschinentisch und drehe diesen so weit nach oben, bis die Bohrerspitze auf der gleichen Höhe wie das Schraubenende liegt (Bild 1). Als Nächstes senke ich den Bohrer bis zum Futter und arretiere die Tiefeneinstellung der Bohrmaschine an dieser Position (Bild 2). Schließlich lege ich den Rohling mit der späteren Innenseite der Schale nach oben auf den Bohrtisch und stelle diesen so ein, dass der Bohrer den markierten Mittelpunkt ankörnt, und bohre dann das Loch.

Der Rohling wird anschließend auf dem Schraubenfutter aufgenommen und die Tiefe des Bohrlochs am Rand des Werkstücks markiert. Auf diese Weise kann ich gut erkennen, wieviel Material ich abtragen kann. Nun bearbeite ich den Boden der Schale (Bild 3). Ich werde oft gefragt, welche Röhre ich für bestimmte Schnitte verwende. Natürlich gibt es dafür keine allgemeingültige Antwort, da viele Werkzeuge den gleichen Zweck erfüllen können. In diesem Fall verwende ich jedoch eine 19-mm-Schalenröhre mit einem 45-Grad-Anschliff sowie leicht zurückgeschliffenen Flanken. Ich setze einen ziehenden Schnitt ein, sodass ich mich nicht mit ausgestrecktem Arm über die Drehbank beugen muss, um einen guten Anstellwinkel zu erzielen. Außerdem kann ich sehen, wie sich die Schneide auf mich zubewegt. Nach der Ausarbeitung des Schalenbodens, muss ich mir nun überlegen, wie ich das Werkstück aufnehmen kann, um die Oberseite und den Innenraum zu drechseln. Ich hätte einen Zapfen andrehen können, jedoch hätte die ohnehin schon flache Schale somit weiter an Tiefe verloren. Ich entscheide mich also, einen flachen Rezess zu arbeiten, was uns zum eigentlichen Augenmerk dieses Berichts bringt.

Sie möchten weiterlesen? Im DrechslerMagazin Ausgabe 48 (Herbst 2019) finden Sie den vollständigen Werkbericht.