- Magazin

- Abo

- Service

- Videos

- Drechsel-Blog

- Lesershop

- DrechslerMagazin

- Abonnement

Abonnieren Sie das DrechslerMagazin

- Einzelausgabe

- Geschenkabo

- Abonnement

- Bücher

- Drechsel-DVDs

- Weiteres

- DrechslerMagazin

- Konto

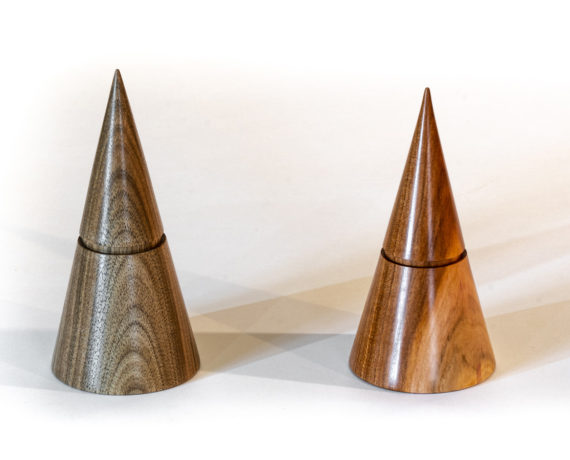

Morsekonus – Halt und Präzision

Bericht von Holger Graf

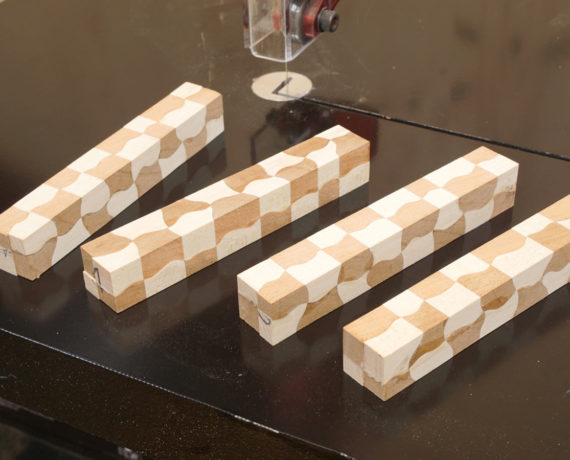

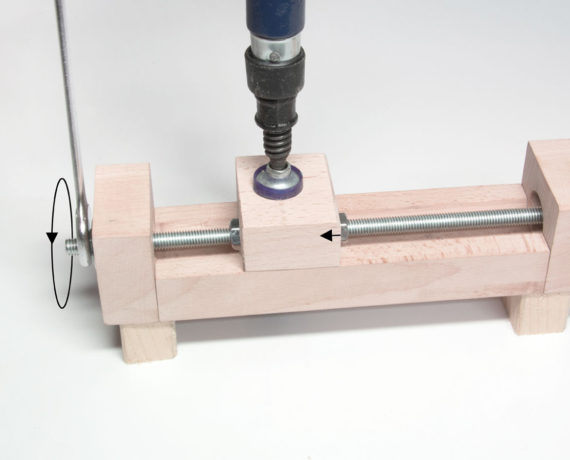

Häufig liest man in unseren Anleitungen von der Aufnahme des Holzes „zwischen den Spitzen“ und routinierte Drechsler wissen selbst ohne bebilderte Darstellung, was hiermit gemeint ist. Das Werkstück, wie z. B. eine Längsholzkantel, wird üblicherweise an den Hirnholzflächen mittig angekörnt und von der Reitstockseite mit eingesetzter Zentrierspitze über den Pinolenhub in Richtung Mitnehmer gepresst, der wiederum in der gegenüberliegenden Spindel sitzt. Mitnehmer und Zentrierspitze drücken sich ein Stück weit in das Holz und halten das Werkstück somit ausreichend sicher, um es in Rotation zu versetzen und es dabei noch mit scharfen Drechseleisen zu formen. Im Grunde ist diese Methode seit über 3500 Jahren unverändert, wobei man das Holz früher tatsächlich zwischen zwei einfache Metallspitzen klemmte und mithilfe eines Fiedelbogens antrieb. Dennoch hat sich die technische Ausstattung moderner Drechselbänke erst vor wenigen Jahrzehnten grundlegend weiterentwickelt und viele Innovationen wurden dabei aus der industrialisierten Metallverarbeitung übernommen. Noch 1940 beschreibt Fritz Spannagel in seinem Fachbuch „Das Drechslerwerk“ den Zwei- bzw. Vierzack als Mitnehmer, der mittels Gewinde auf der Spindel aufgenommen wurde. In der Regel war die Spindel zu diesem Zeitpunkt massiv und konnte im Gegensatz zur gegenüberliegenden Pinole keine Werkzeuge über eine konische Bohrung aufnehmen. Im selben Bericht wurden hingegen schon sogenannte Körnerspitzen mit Morsekonus erwähnt. Da damals jedoch jeder Maschinenhersteller beliebige Gewinde verwendete und auch den Winkel des Konus in der Pinole selbst festlegte, waren markenfremde Werkzeuge selten kompatibel und das Angebot daher sehr eingeschränkt.

Der Morsekonus bzw. Morsekegel wurde bereits im Jahr 1864 von Steffen Morse in den USA entwickelt, der auch ein Patent für Spiralbohrer einreichte und somit den einfachen und zügigen Austausch dieser Bohrwerkzeuge ermöglichte. Seine selbsthaltenden Werkzeugkegel galten in Amerika viele Jahrzehnte als nationaler Standard. Heute sind Morsekegel weltweit in unterschiedlichen Größen mit Schaftdurchmessern von etwa 9 bis 63 mm üblich und das Kegelverhältnis liegt zwischen 1:19,002 und 1:20,047. Die in der DIN 228 und der ISO 296 festgeschriebenen Größen werden in MK0 bis MK6 (MK für Morsekegel) eingeteilt und sind somit international einheitlich. Heute werden alle modernen Drechselbänke obligatorisch mit MK-Aufnahmen an Spindel und Pinole ausgeliefert, da dies einen größtmöglichen Nutzen bringt und somit eine Vielzahl von Werkzeugen Anwendung finden kann.

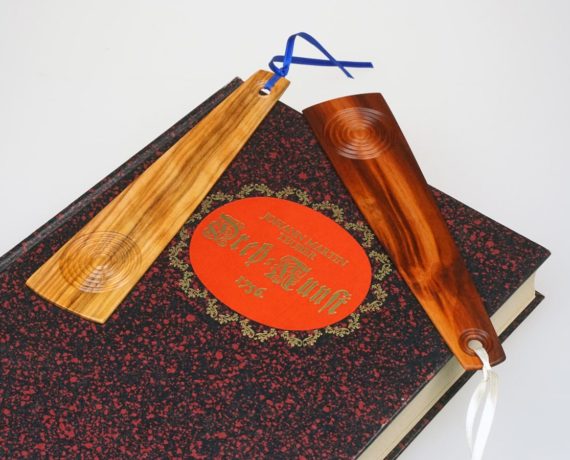

Den vollständigen Artikel lesen Sie in der Ausgabe 63 des DrechslerMagazins.